在医疗植入式起搏器狭小空间中精准连接心脏监测传感器,或在比指尖还小的MiniLED背光板上完成上万个焊点,激光锡焊技术正在将精密制造推向微米级别的极限。

这种非接触式焊接技术,通过将高能激光束聚焦在微小区域,实现对焊锡材料的精准、瞬时加热熔化。区别于传统烙铁或热风焊接,其热量可以集中在直径远小于一毫米的区域内,从而避免损伤周围精密的电子元件。

在实验室中,研究人员已经成功将直径30微米的焊球直接焊接到铜焊盘上,实现了完全的金属间结合,为三维堆叠等前沿应用提供了基础。

技术极限

激光锡焊在实验室和前沿研发中的极限是多少?

在学术研究中,使用激光辅助微焊料凸点技术,已可以实现将30微米的焊球直接焊接在铜或镍金焊盘上。研究人员通过使用甲酸铜等工艺气体来减少原生氧化物,实现了铜表面的保护和焊料的良好润湿。

另一项发表于学术期刊的研究则指出,激光诱导向前转移技术能够实现亚100微米分辨率的焊膏印刷,并成功在不同基材上转移了分辨率小于100微米的焊料微图案。

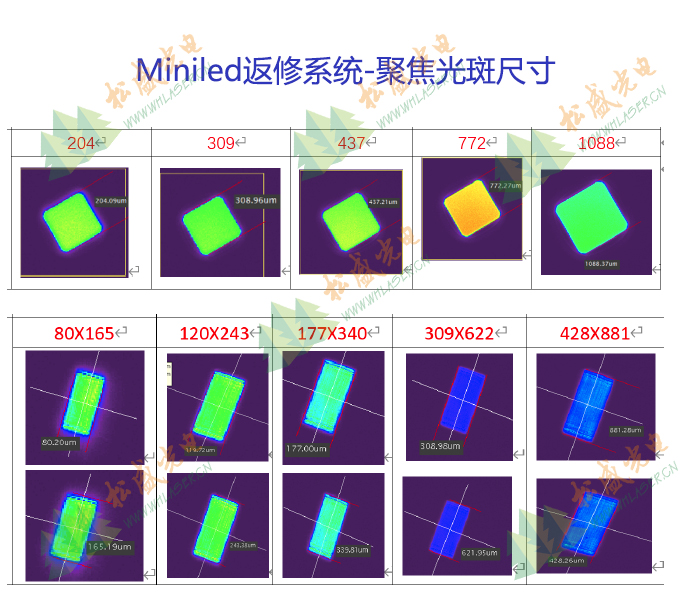

目前工业领域应用的激光锡焊设备,其激光照射直径通常可以在0.1毫米至3.0毫米范围内变化。

工艺比较

为何激光锡焊在微细焊接领域更具优势?

在微细间距元件焊接中,传统工艺的缺陷率通常较高。当焊盘尺寸小于0.5毫米、间距小于0.3毫米时,传统焊接技术已难以满足要求。

激光锡焊的核心优势集中体现在三个方面:精密化、低损伤和高稳定性。

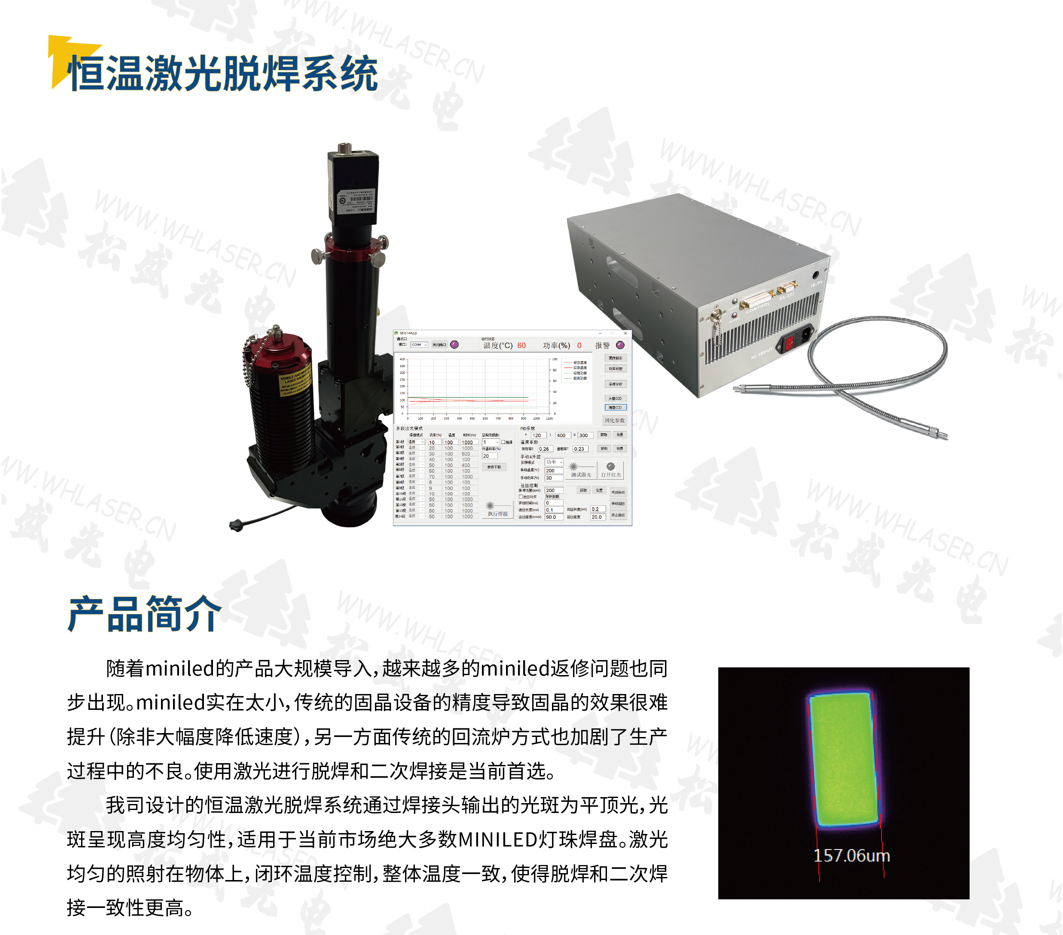

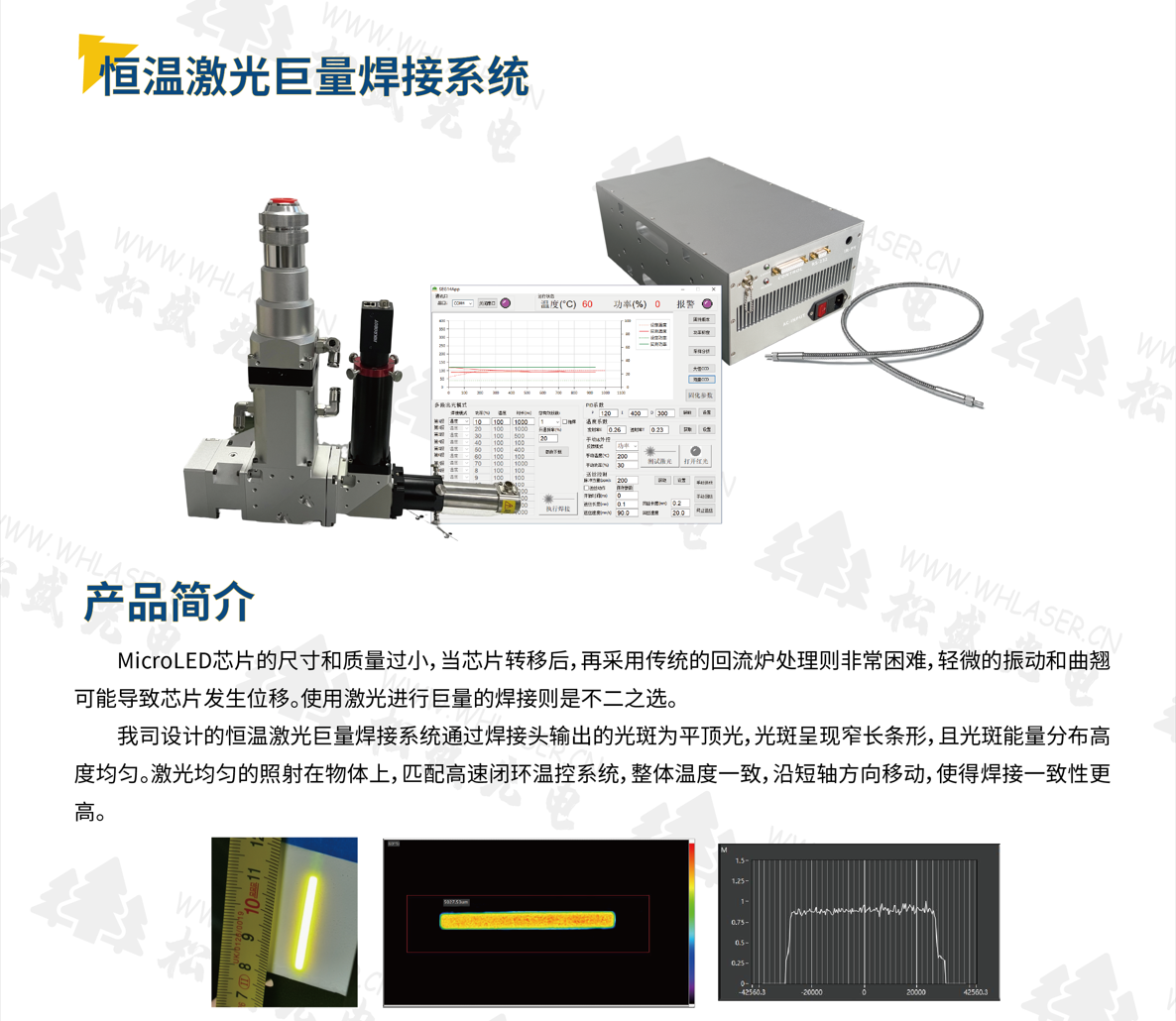

在MiniLED制造中,传统印刷工艺因钢网极薄易变形、焊盘尺寸小于120微米等原因,导致60%以上的焊接不良来自印刷环节。激光锡焊凭借其非接触的特性,则能有效解决这些问题。

在医疗设备制造中,如植入式心脏起搏器,传统焊接技术的热影响区可达2-5毫米,而激光锡焊则能将热影响区控制在0.2毫米以内,这对于保护热敏感元件至关重要。

激光锡焊的无助焊剂特性也使其免去了后续清洗工序,避免了残留物对精密焊点的长期腐蚀风险。

应用场景

在哪些高精度领域,激光锡焊已经成为无可替代的选择?

MiniLED显示面板是激光锡焊技术的典型应用领域之一。一张MiniLED线路板上通常有数千个芯片和上万个焊点。这些焊点的焊盘尺寸普遍小于120微米,传统印刷工艺面临极大挑战。

在医疗电子领域,激光锡焊技术正在推动设备制造进入微米精度时代。例如在心脏起搏器制造中,需要将传感器与主板在毫米级空间内实现无缝连接。

激光锡焊系统能够精准作业,显著降低热输入,避免对敏感元件的热损伤。在血糖监测仪、助听器、医用监护系统传感器等高精度医疗设备中,这项技术也发挥着关键作用。

前沿探索

激光锡焊技术的前沿研究方向是什么?

在微电子封装领域,业界正致力于将倒装芯片的凸点间距推向50微米甚至更低。激光锡焊结合创新的钢网技术在这一进程中扮演着关键角色。

通过使用厚度仅20微米的电铸钢网,配合纳米处理技术,研究人员已经能够在80微米和60微米间距下进行稳定的凸点制作。

在60微米间距的凸点制作中,采用35微米x80微米椭圆形开孔的20微米厚电铸钢网,获得了28±3微米的凸点高度。焊料嵌入光刻胶作为钢网替代方案,已展现出50微米间距凸点制作的潜力。

未来展望

面向未来,激光锡焊技术将持续向微细化、智能化和绿色化方向发展。

随着消费电子产品进一步微型化,以及可穿戴设备、医疗植入器械等新兴领域的快速发展,对更细间距、更高密度互连技术的需求将持续增长。

业内人士预测,到2030年,激光锡焊技术有望覆盖70%以上的高端医疗电子制造场景。在更广泛的精密电子制造领域,如高端智能手机、增强现实/虚拟现实设备等,这项技术的渗透率也将大幅提升。

激光锡焊的绿色环保优势——无需助焊剂、无有害气体排放,也使其与全球电子制造行业向无铅化、环保化转型的趋势高度契合。

在医疗电子领域,这项技术正推动植入式设备向更小、更可靠的方向发展,如今已成为精密制造的核心工艺。

走在全球技术前沿的企业,已经能够稳定生产焊盘直径小于0.15毫米、间距小于0.25毫米的高清摄像头模组,良品率高达99.6%。这些曾经被视为不可能实现的精细焊接,正逐渐成为现代电子制造业的标准配置。