振镜激光锡焊是一种结合了振镜扫描技术与激光焊接原理的精密焊接工艺,在电子制造、精密仪器等领域应用广泛。其核心优势体现在高效性、精准性和适应性等多个方面,具体如下:

一、高效性:大幅提升焊接效率

高速扫描,减少运动时间

振镜系统通过高速偏转镜片控制激光束路径,无需机械臂或工作台的物理移动,响应速度可达微秒级。相比传统激光焊接(依赖平台移动),其焊接速度可提升3-10倍,尤其适合批量焊点的连续加工(如PCB板上的密集焊点)。

多焊点一次性加工

振镜可预先编程多个焊点的路径,激光束按设定轨迹连续扫描,实现“一次定位,多焊点焊接”,减少重复定位时间,大幅提高生产节拍。

二、精准性:满足微小型焊点需求

高定位精度与光斑控制

振镜的定位精度可达±0.001mm,配合聚焦光学系统,激光光斑直径可缩小至50μm以下(甚至更小),能精准匹配微型焊点(如手机摄像头引脚、传感器引线等),避免对周边元器件造成热损伤。

热影响区(HAZ)小

激光能量集中且作用时间短(毫秒至微秒级),振镜的高速扫描进一步减少了激光在同一区域的停留时间,使焊点周围材料的热变形和氧化风险显著降低,尤其适合热敏元件(如芯片、陶瓷件)的焊接。

三、灵活性:适应复杂场景与多样化需求

复杂路径焊接能力

振镜系统支持任意2D图形路径编程(如直线、曲线、圆形、网格等),可轻松实现不规则焊点、连续焊缝或大面积锡膏烧结,适应多样化的焊接需求(如FPC软板与硬板的连接、电池极耳焊接等)。

非接触式焊接,无机械应力

激光通过光学系统远程作用于焊点,无需与工件直接接触,避免了传统焊接(如烙铁焊)中机械压力对精密元件的损伤,尤其适合易变形、易碎的微型工件。

兼容多种焊料与工艺

可配合锡膏、锡丝、预成型锡片等多种焊料使用,且支持“激光加热+焊料熔化”的同步或分步工艺,满足不同材料(如铜、铝、不锈钢)的焊接需求。

四、稳定性与自动化:保障批量生产质量

能量输出稳定,焊点一致性高

激光能量由数字系统精确控制,配合振镜的高速稳定扫描,可确保批量生产中每个焊点的尺寸、强度一致,降低不良率(通常不良率可控制在0.1%以下)。

易集成自动化生产线

振镜模块体积小、控制信号标准化,可与视觉定位系统、传送带、机器人等集成,实现全自动上下料、定位、焊接、检测的闭环生产,减少人工干预,提升生产稳定性。

五、经济性:长期成本优势显著

虽然初期设备投入较高,但振镜激光锡焊的耗材(如激光管寿命可达10万小时以上)和维护成本低,且效率提升带来的产能增加可快速摊薄成本,尤其适合中大规模量产场景。

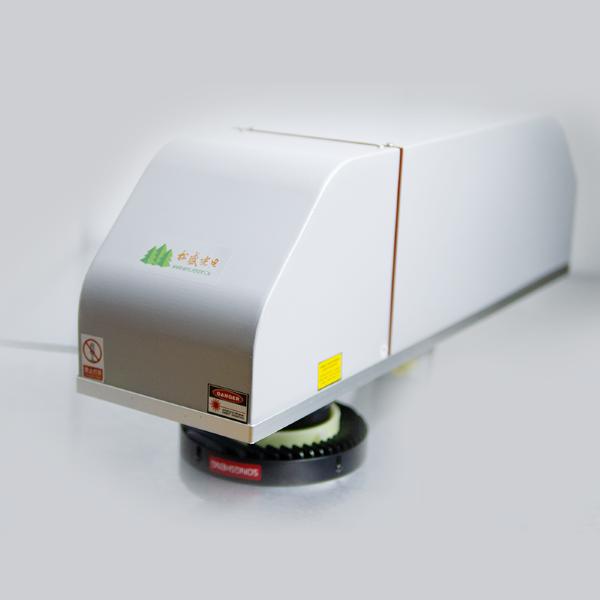

松盛光电振镜同轴视觉扫描焊接系统的应用优点:

1)同轴测温,同轴成像,同轴激光,同轴指示,同轴照明是先进激光光学的保证。

2)温度内部自闭环反馈和PID鲁棒控制激光加工是最高良率的必须保证。

3)红外测温的响应速度比市场上通用测温仪快1000倍,响应速度越快,焊接质量越好。

4)光斑形状可以自由调节,可以最大范围的去适应各种不同的焊盘,达到同时均匀加热的最佳效果。

5)扫描物镜采用远心设计,消除了一般扫描物镜带来的居多问题,使标刻范围内均匀统一。

6)多种准直和聚焦镜的测试分析,多片式的准直镜头和聚焦镜头光学质量明显优于双片和单片;现在市场上多为单片准直和聚焦,而我方均采用多片衍射极限设计准直,多片衍射极限设计聚焦。保证了最佳的光学质量。

7)专用技术:激光、成像、测温、红光多光路共轴。

总结

振镜激光锡焊凭借高速高效、高精度、高灵活性的特点,完美适配了现代电子制造向“微型化、集成化、自动化”发展的需求,在消费电子、汽车电子、医疗器械等领域的应用日益广泛,成为替代传统焊接工艺的重要技术方向。