在3C电子、光通讯器件迈向微型化的今天,焊点间距已突破0.2mm,元件热敏性却日益攀升。传统激光焊接常因温度失控导致焊盘烧穿、虚焊及热损伤,长期制约着高端电子制造。而闭环温控技术的出现,正将激光锡焊推向“微米级精度,±2℃恒温”的新时代。

温控型激光锡焊的原理:

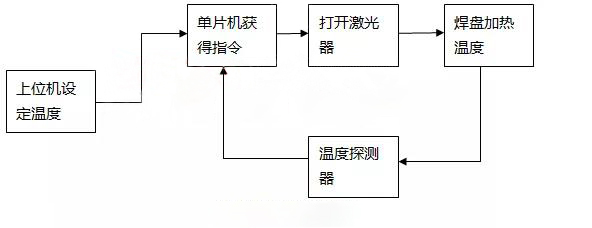

温度控制原理为:通过红外检测方式,实时检测激光对加工件的红外热辐射,形成激光焊接温度和检测温度的闭环控制,通过PID的计算调节,可以有效控制激光焊接温度在设定范围波动。由上位机将设定的温度指令传给单片机。单片机控制半导体激光器打开激光;通过光学耦合系统将半导体激光器输出的激光照射到指定焊接区域,同时对激光扫射区域进行测温。在这种焊接模式下,测温数据形成对单片机的反馈,构成闭环控制。使焊接区域温度在设定范围,从而达到控温焊接的过程。

温度控制原理图

通过这样一个原理介绍和图形关系,对于温度控制原理就不难理解了。激光对升温速度快,而且有温度控制的激光锡焊设备对电子产品的非接触式锡焊的批量化生产提供了更好的保护。

闭环温控的关键技术要素:

高精度、高速红外测温仪: 需要足够小的测量光斑(与激光光斑匹配)、高采样率(kHz级)、高精度(±2°C)和适当的测温波长(通常针对锡焊熔融区域优化)。抗环境光干扰、发射率补偿能力也很重要。

实时控制算法: 通常采用高性能的PID算法或其变种(如模糊PID、自适应PID),结合前馈控制,实现快速、稳定、超调小的温度调节。

系统集成: 测温光路与激光光路的同轴设计(确保测量点即焊接点),测温仪、激光器、运动控制系统之间的高速、低延迟通信。

松盛光电温度反馈精密激光焊锡系统集成度高,激光光斑更小,能量密度更高,激光透过率高达90%-95%,温度控制准确(测温精度±2℃),响应速度更快(≤40μs),符合电子器件厂对产品激光锡焊的各项要求。

总结:

在追求高精度、高可靠性、微型化、自动化的现代电子制造业中,闭环温控是激光锡焊技术不可或缺的核心。它不仅是保证焊点质量(强度、外观、可靠性)的关键,也是保护昂贵元器件、克服生产波动、提升良率与效率、实现复杂工艺和满足可追溯要求的基石。可以说,没有成熟可靠的闭环温控技术,激光锡焊就难以充分发挥其精密、局部加热的优势,也无法在高端电子制造领域获得广泛应用。它是区分普通激光焊接设备和真正高性能、智能化激光锡焊系统的核心标志之一。