Mini LED 和 Micro LED (又称μLED) 分别指芯片尺寸小于200μm 和50μm 的LED。与普通LED 相同,它们也是自发光的,通常应用在不同尺寸的直接显示领域,使用时每个像素都可以通过三种发光颜色的RGB LED 芯片来显示。从技术、显示等优势上讲,Mini 和 Micro LED 继承了LED 的特点,能耗只有LCD 的10%,OLED 的50%,亮度是OLED 的30 倍,分辨率可达1500PPI。除此之外,它还具有可靠性高、速度快、寿命长、响应快等优点。

预计在未来十年,随着LED 芯片的尺寸和成本的进一步降低及工艺难点的逐渐突破,Mini 和 Micro LED 将在背光和显示技术方面带来一场革命,极有可能是商用显示、可穿戴设备、手机、电脑等的终极方案。新技术的发展,势必带来制程工艺和技术的不断迭代和升级。从Mini LED 发展到Micro LED 的过程中,随着单个LED芯片尺寸成倍数的缩小,其显示效果和精度得到了不断提升,同时相同面积下LED 芯片的使用数量也成倍数增长。以4K 分辨率直显产品为例,其拥有近830 万显示像素,约2400 万颗LED 芯片,如此巨量的芯片,在面板制造过程中,巨量转移、巨量焊接、芯片修复和驱动控制技术都需要全新的颠覆性的工艺来解决技术难题。

MicroLED显示面板生产关键步骤如下:

1. 红、绿、蓝三色 LED 分别制作在透明基板生长晶圆上。

2. LLO:生长晶圆上的 LED 与带有粘合剂的临时载板接触并固定,准分子激光透过透明基板聚焦并将 LED 与其分离。

3. LIFT:准分子激光透过临时载板聚焦,选择性分离各个单颗 LED,并将它们转移到最终基板上的焊盘位置。

4. LAB:半导体激光一次加热多颗 LED 和焊料,使其快速熔化并形成最终键合。

5. LFX:有问题led单颗激光剥离,点锡膏,单颗激光固晶。

松盛光电巨量焊接/返修系统,牢牢把握了Mini LED 和Micro LED 巨量焊接、激光芯片修复工艺的以下三个关键点,为Mini 和 Micro LED 工艺提供了优选解决方案。

光斑调控:松盛光电独特的光学整形技术,可以让半导体激光器输出方形、线性、矩形的大光斑或精准小光斑。客户可选择标准的光斑尺寸,也可根据实际需求定制光斑参数,实现一次性焊接整个光斑覆盖内的区域,真正达到巨量焊接的目的, 或通过精确光斑尺寸进行激光芯片修复。

均匀性:松盛光电的光场匀化技术,光斑均匀性的上限可达99%,无零级衍射,在实际产品中也有>97%的光斑均匀性表现,有效保证焊接区域内的良率和极高的一致性。

温控闭环:温控闭环控制可以有效地模拟高温回流炉的控制过程,实现温度曲线的编辑以及实现锡膏预热-升温-保温-降温-冷却的过程。

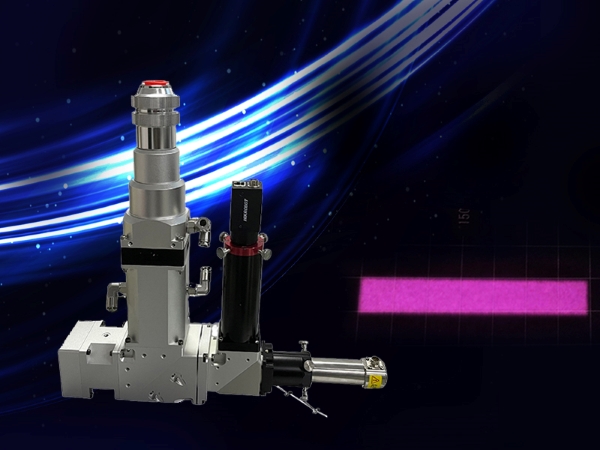

MiniLED激光巨量焊接系统+光斑图片

松盛光电MiniLED激光巨量焊接系统,采用2000W 功率976nm 波长的半导体光纤输出激光光源,通过松盛光电自主知识产权的光学设计,从光斑长度和宽度方向分别使用微光学模组进行光斑尺寸调控和光学匀化且光斑能量均匀度>97%。

MiniLED激光恒温返修系统+光斑图片

松盛光电MINILED激光恒温返修系统,采用30-150W功率976nm 波长的半导体光纤输出激光光源,光学系统焦点处光斑大小: 253*125、365*187、616*305、902*440( ±20微米)可选,光斑范围内,能量均匀性:>95%;