传统烙铁锡焊技术早已被人们所熟识,其在市场也一直保持着重要的地位。但是随着社会现代化的发展,一种新型的焊接技术——激光焊锡应运而生,并成为锡焊市场上的一项新型技术而备受关注。下面松盛小编就激光锡焊和烙铁锡焊在工件焊接过程的差异进行对比总结。

一、焊锡的接触方式差异

传统焊锡机采用接触式焊接,焊接时烙铁头势必会给焊接工件一定的压力,造成焊点拉尖,在一些高端的传输领域,存在着传输风险。与此同时接触式焊接意味着必须接触产品,容易导致产品的刮伤损害。相比之下激光焊接很好的规避这些风险,采用非接触式焊接的激光焊接,不会对产品造成机械损伤更不会对焊接元器件产生压力,有效地防止因为压力对其期间产生的影响。

二、对工件及产品的适应性差异

在传统的焊锡机应用中不难发现,当焊接一些表面比较复杂的工件时,由于烙铁头和送丝装置占用空间比较大,工件表面的元器件很容易与其发生干涉。而激光焊锡送丝装置搭配激光加热的特性占用较小空间,相较于传统焊锡机,不易发生干涉现象。此外,激光焊锡送丝装置光斑大小可自动调节、可适应多种类型的焊点,这使得它具有一定加工柔性可供随时更换产品,而传统的焊锡机则需重新设计电烙铁头,更换产品麻烦。由此,激光焊锡机对于工件的适应性更强。

三、对焊接元器件性质的影响差异

传统焊锡机对焊点焊接时是整板加热,因此在焊接时要想使焊接位置达到焊接需要的温度,需要对焊点持续加热。这不仅耗费时间长,还会由于在加热过程中将整板加热而影响到部分存在热敏元件的工件的性质,这无疑是大家不愿看到的。相对于传统焊锡机,因为在激光焊锡过程中激光只对光斑所照射到的部分进行加热,局部温度上升较快,很快就能够使焊点达到焊接要求的温度,这样局部加热的方式,使得能量集中、升温快,有效减小对焊点周围器件的热影响。

四、耗能耗材差异

从节材方面来看:在传统焊锡工艺中大都使用烙铁头提供所需能量,但随着焊接的进行,逐渐老化的烙铁头使得焊锡温度达不到焊接要求,再加上接触式焊接方式造成的烙铁头磨损,使得烙铁头需要频繁清理、更换,大大增加了焊接成本。而激光焊接在以激光作为热源的情况下,将含铅或不含铅的锡料熔入焊件的缝隙使其连接,无设备耗材从而减少生产成本。

从节能方面来看:由于传统焊锡工艺的加热方式是整板加热,这势必造成很多热量的无意义损耗,加大电能的损耗;而激光焊接局部加热产生热量消耗较小,且在非焊接时不会有热量产生从而节省电能减少成本。

五、加工精度差异

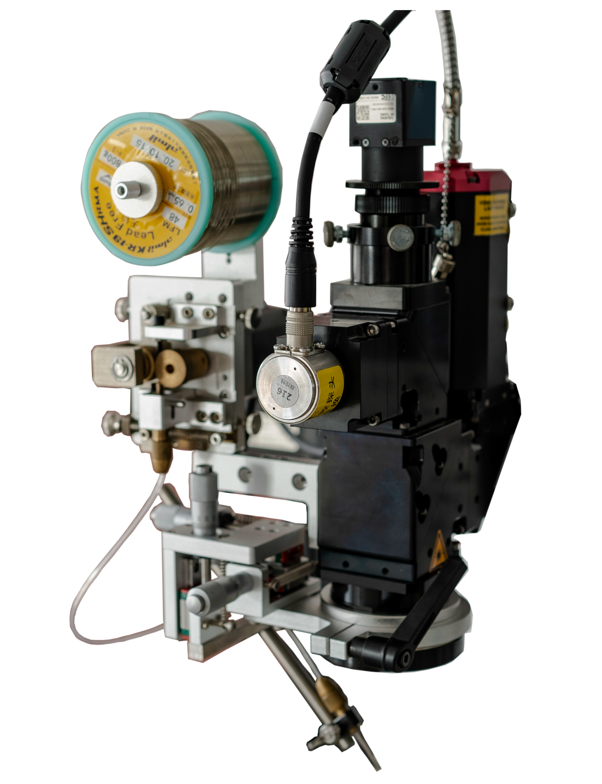

松盛光电激光焊接多轴数字送丝导丝机构

由于传统烙铁焊接本身工艺的限制和控制方式的制约,送丝及焊接精度有限;而松盛光电独立开发的新型送丝控制系统很好的结合了送丝和激光器的控制,大大提升了送丝控制的精度。松盛光电激光焊接多轴数字送丝导丝机构可在激光焊接时根据程序要求自动将焊丝送丝到激光焦点处,激光加工时完成熔焊过程。其焊丝直径仅0.3-1.0mm,全数字控制,五维度调节,送丝力度可调。

六、安全性能差异

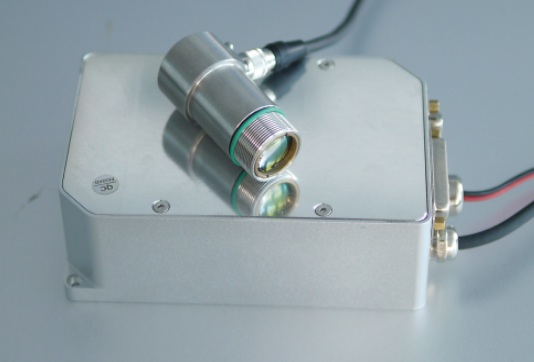

松盛光电在线式红外测温仪系统

非接触的激光锡焊方式减少了松香的使用与助燃剂的残留,这意味着产生的有害烟尘、废渣、废料大大减少;同时,松盛光电在线式红外测温仪系统能够实时、精确地控制焊点温度、防止烧板,在大大降低了焊接工艺的调试难度、焊接智能化的同时,降低了对设备的损害与对操作人员的伤害。其温度测量范围从100℃到400℃,最小可测量0.25mm的目标。

七、其他

此外激光锡焊中激光的光斑形状可定制,圆形、方形、长条形,焦点等,这些优势直接成就了激光锡焊在送丝焊接、锡膏焊接等方面的多场景应用,是传统烙铁锡焊技术所无法比拟的。

松盛光电同轴测温视觉方形/条形光斑激光焊接头

松盛光电同轴测温视觉方形/条形光斑激光焊接头,通过DOE光学整形的方式使聚焦的光斑为方形或长条形,采用复合透镜结构,有效消除激光单片透镜聚焦带来的光晕、光环等聚焦不良现象;D80和SMA-905接口可选;适用于光纤耦合的半导体激光和YAG激光焊接系统;测温模块可选;光斑能量极为均匀,且光斑为平顶光,它具有高度均匀性的特点。激光均匀的照射在物体上,闭环温度控制,整体温度一致,使得焊接一致性更高。